Что нужно и схемы подключения сушильной машины

Существует четыре основных схемы установки и подключения сушилки в квартире или частном доме. Какой из них выбрать — зависит от размеров помещения, от интерьера и от типа машины:

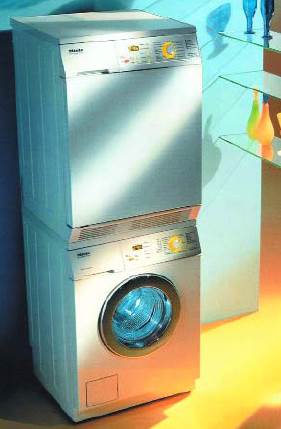

- В колонну. Сушильный аппарат ставят поверх стирального. Обычно способ применяют, если бытовые приборы одинакового размера и от одного бренда.

Установка сушилки и стиралки в колонну позволяет максимально сэкономить место - Горизонтально возле стиральной машины. При использовании такой схемы сушильный агрегат легко подключить к коммуникациям, при этом нет риска обрушения тяжелой конструкции.

Бок о бок сушилку и стиралку устанавливают в просторных помещениях - Под кухонной столешницей. Установить сушильную машину можно непосредственно рядом с раковиной. Для агрегатов с отводом воды в канализацию такая схема подключения удобнее всего.

При установке под столешницей сливной шланг не приходится тянуть через помещение и удлинять - В нишу. Этот способ обычно практикуют при установке агрегата в ванной.

Подключение в нише неудобно только тем, что приходится значительно перестраивать ванную

Сушильную машину или колонну можно расположить вплотную к вытяжке и канализации, и при этом провода и шланги окажутся скрытыми от глаз.

Видео о подключении сушильной машины для белья рекомендуют использовать для монтажа специальные крепления в комплекте:

При любом из способов подключения для проведения работ понадобятся специальные инструменты. А именно:

- строительный нож для отрезания излишков шлангов;

- зажимные хомуты для крепления гофрированной трубы на машине и входном отверстии вентиляции;

- плоскогубцы и отвертка со сменными наконечниками, при их помощи проводят фиксацию хомутов.

Совет! Перед проведением подключения следует подготовить также дрель, перфоратор и ножовку по пластику и металлу, на случай, если придется проделывать отверстия в стенах или врезаться в трубы.

Компоновочная схема сушильной машины ariston

ПРОЦЕСС СУШКИ

Процесс сушки в бытовых стирально — сушильных или сушильных машинах заключается в удалении воды из пористых материалов. Сушку можно производить как при атмосферном давлении, так и в вакууме. Сушка в вакууме является более эффективной, однако технически более сложно осуществима, чем при атмосферном давлении, и требует больших затрат электроэнергии.

По способу передачи теплоты для удаления влаги сушка может быть контактной, радиационной (инфракрасным излучением), токами высокой частоты и конвективной [1]. Конвективный способ сушки применяется в бытовых стирально — сушильных и сушильных машинах. При этом способе теплота передается непосредственно от теплоносителя (воздуха) к высушиваемому материалу.

Известны следующие виды связи влаги с тканью [1]: а) физико-механическая (макро- и микрокапиллярная); б) физико-химическая (абсорбционно и осмотически связанная); в) химическая.

Макрокапиллярная влага находится в мелких капиллярах, заполняемых при смачивании, а также при поглощении (адсорбции) из влажного воздуха. Адсорбционная влага прочно удерживается на поверхности и в порах материала. Значительная часть этой влаги может быть удалена механическим путем. Осмотически связанная влага (влага набухания) находится внутри клеток и после химической является наиболее прочно связанной с материалом. Химическая влага входит в состав молекул вещества и не удаляется, т.к. ее удаление привело бы к разрушению материала.

В процессе сушки из ткани удаляется поверхностная влага, в результате чего в материале начинается движение влаги от центра к периферии. Поскольку перемещение влаги из глубины ткани к ее поверхности в основном определяется разностью концентрации влаги, а разность концентрации увеличивается с понижением влажности на поверхности материала, то внешние факторы (температура, относительная влажность, барометрическое давление воздуха) при конвективной сушке одновременно влияют на внутреннюю диффузию влаги. Наибольшее влияние оказывает температура воздуха.

Процесс увлажнения и сушки приводит к изменению качества ткани: прежде всего изменяется структура волокон. Проникновение молекул воды в волокна ткани вызывает их набухание и резкое проявление анизотропии волокон. Поскольку структурные элементы располагаются в основном вдоль продольной оси волокон, набухание в поперечном направлении оказывается большим. Иногда наблюдается сокращение волокон, когда увеличивающиеся при набухании волокна, сокращаясь при сушке, не принимают первоначальные размеры. Для сохранения свойств ткани в процессе ее сушки для каждого вида ткани необходимо определять оптимальный технологический режим обработки. Технология сушки является решающим фактором сохранения свойств ткани и ее качества.

Считается, что первые механические сушилки для одежды появились в Англии и Франции в начале XIX в. Эти машины представляли собой перфорированные металлические барабаны, которые вручную поворачивали над огнем. Можно предположить, что наряду с сушкой одежды в этих машинах производилось и уничтожение обитавших в ней насекомых. Первый патент на сушильную машину получил американец Джон Сампсон в 1892 г. Электрические сушильные машины появились позже, в 1915 г. Массовое производство бытовых сушильных машин началось в конце 60-х годов ХХ в. В ходе эволюции сушильной машины ее облик максимально приблизился к внешнему виду стиральной машины. Дизайнеры фирм-производителей выполняют декор обеих стиральных и сушильных машин в едином стиле, так что на первый взгляд они кажутся похожими.

Рис. 2.2.1 — Сушильная машина, установленная на стиральную машину (Miele)

Рис. 2.2.2 — Открытая дверца сушильной машины

Во-первых, сама дверца не круглая, а прямоугольная или квадратная, и не имеет прозрачного смотрового люка. Во-вторых, хотя при своем рождении сушилки и имели перфорированный барабан, у современных сушильных машин внутренняя стенка барабана гладкая и сплошная, без перфорации. Сам барабан у сушильной машины более вместительный, а вот «ребра», служащие для перелопачивания белья в барабане, в нем почти такие же, как в барабане стиральной машины.

Типы сушильных машин

Существует два типа сушильных машин: вытяжной и конденсационный. В машинах обоих типов барабан с загруженным в него влажным бельем медленно (порядка 50 об/мин) вращается то в одну, то в другую сторону. Поступающий в машину наружный воздух подогревается термоэлектронагревательным элементом (ТЭНом) и обдувает белье. Отнимая влагу от белья, этот воздух сам становится влажным. Разница между типами машин состоит в том, что происходит с этим теплым и влажным воздухом дальше.

В машинах вытяжноготипа влажный воздух выходит из машины наружу, и, если мы не хотим, чтобы в помещении, где стоит машина, стало как в предбаннике, этот воздух нужно куда-то отводить. Поэтому неотъемлемым атрибутом машин вытяжного типа (их называют также машинами с отводом воздуха) является шланг (рис. 2.2.3). Шланг выводится на улицу через окно либо через специальное отверстие.

Рис. 2.2.3 — Сушильная машина вытяжного типа

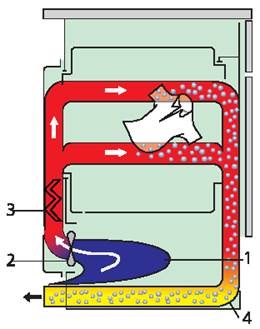

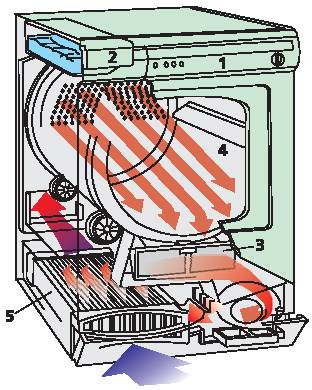

Схема движения воздуха в сушильной машине вытяжного типа показана на рис. 2.2.4.

Холодный сухой воздух 1 нагнетается вентилятором 2 в барабан машины и обдувает находящееся в нем белье. По пути в барабан воздух нагревается ТЭНом 3. Выходящий из барабана теплый и влажный воздух 4 выходит из машины. На выходе взвешенные во влажном воздухе волокна ткани и ворсинки улавливаются специальным фильтром. Сушильные машины вытяжного типа самые недорогие, но установить их можно только там, где есть возможность провести шланг для вывода влажного воздуха. По этой причине машины данного типа выпускаются только в отдельно стоящем, а не встроенном исполнении.

Рис. 2.2.4 — Движение воздуха в сушильной машине вытяжного типа:

1 — холодный сухой воздух, 2 — нагнетательный вентилятор, 3 — ТЭН, 4 — влажный теплый воздух

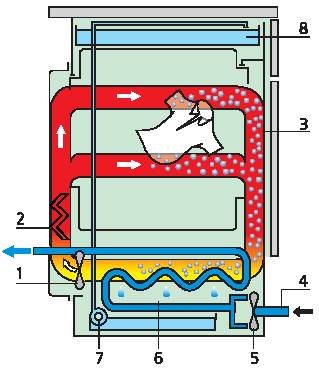

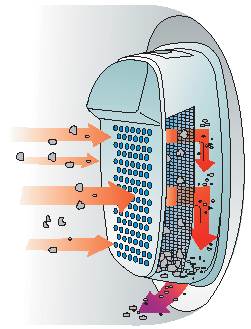

Машины конденсационноготипа устроены сложнее и, соответственно, стоят дороже. Зато в таких машинах влажный воздух выходит наружу, лишь оставив всю накопленную им влагу в специальной емкости для сбора воды. Схема движения воздуха в сушильной машине конденсационного типа показана на рис. 2.2.5

Такая машина имеет не один, а два вентилятора. Первый, уже знакомый нам, нагнетательный вентилятор 1 прогоняет воздух через ТЭН 2 и подает его в барабан. Выходящий из барабана теплый и влажный воздух 3 не покидает машину, а направляется в теплообменник 6. Из самого смысла этого слова следует, что через тонкие стенки теплообменника этот воздух «обменивается» теплом с холодным воздухом 4, подающимся в этот лабиринт вторым, охлаждающим, вентилятором 5. Главным результатом такого теплообмена является охлаждение воздуха, прошедшего через барабан с бельем, и конденсация содержащейся в нем влаги. Образовавшийся здесь конденсат подается насосом 7 в емкость 8, которую надо лишь время от времени опорожнять либо организовать сток конденсата в канализацию. Таким образом, в сушильной машине конденсационного типа существуют и обмениваются теплом, но никогда не встречаются друг с другом и не перемешиваются, два потока воздуха — внутренний, движущийся по замкнутому кругу «теплообменник — ТЭН — барабан — теплообменник», и внешний, прокачиваемый через теплообменник для того, чтобы охладить внутренний поток и заставить его отдать отнятую им у белья влагу. Машину такого типа можно установить в любом помещении, где есть возможность подключения ее к электрической сети. Конденсационные сушильные машины выпускаются как в отдельно стоящем, так и во встроенном исполнении. Отличить машины двух типов друг от друга можно даже по внешнему виду: у машины конденсационного типа имеется входная решетка теплообменника, расположенная на передней стенке машины.

Рис. 2.2.5 — Движение воздуха в сушильной машине конденсационного типа:

1 — нагнетательный вентилятор, 2 — ТЭН, 3— влажный теплый воздух, 4 — холодный воздух, 5 — охлаждающий вентилятор, 6 —теплообменник, 7 — насос, 8 — емкость для конденсата

Основные внешние элементы сушильной машины конденсационного типа показаны на рис. 2.2.6. На панели управления 1 расположены рукоятка выбора программы сушки, кнопки управления машиной, световые индикаторы. Здесь же сбоку находится лицевая панель емкости для сбора конденсата 2, потянув за которую, можно извлечь емкость из корпуса машины. На внутренней стороне передней дверцы машины расположен фильтр, улавливающий тончайшие волокна и ворсинки, которые неизбежно поднимаются в воздух, когда в барабане 4 перелопачивается белье. В нижней части корпуса машины находится теплообменник 5. Машина стоит на регулируемых по высоте ножках 6. Фильтр для улавливания волокон и ворсинок может быть расположен не на внутренней стороне дверцы, как, например, в сушильных машинах Electrolux, а в корпусе, ниже уровня барабана (рис. 2.8). Такое расположение фильтра принято в сушильных машинах Ariston, Whirlpool и др. По мнению конструкторов этих фирм, фильтр, находящийся на дверце машины, не обеспечивает эффективного улавливания волокон, а те волокна, что накопились в кассете с фильтром, могут скомковаться и вновь попасть в барабан машины (рис. 2.2.7).

Рис. 2.2.6 — Сушильная машина конденсационного типа с фильтром в корпусе:

1 — панель управления, 2 — емкость для конденсата, 3 — фильтр для волокон ткани, 4 — барабан, 5 — теплообменник

Рис. 2.2.7 — Фильтр для улавливания волокон, расположенный на внутренней стороне дверцы машины

В стирально-сушильных машинах широкое распространение получила система сушки с конденсацией влаги за счет тепломассообмена с холодной водой. Схема циркуляции потока воздуха при данном способе показана на рисунке 2.2.8.

Рис. 2.2.8 — Принципиальная схема системы циркуляции воздуха в процессе сушки с конденсацией при тепломассообмене с водой.

Совершенство сушильной машины состоит в наличии грамотно составленных программ сушки, которые заложены в память системы управления. Основным узлом системы управления является микропроцессор, который вмонтирован в электронный командоаппарат. Это устройство дает команды на включение ТЭНа, вентиляторов, электродвигателя, который вращает барабан, в соответствии с заданным владельцем машины типом загруженного в барабан белья, его массой и степенью, до которой нужно высушить белье. Исполнительными органами машины являются датчики. Датчик наполнения резервуара с водой дает сигнал в момент, когда емкость переполняется конденсатом. Другой датчик не позволяет перегреться ТЭНу, а датчик безопасности, связанный с поплавком в поддоне машины, сигнализирует о поступлении в поддон воды. Сушильные машины последнего поколения имеют датчик остаточной влажности, контролирующий состояние белья. Если в машинах без такого датчика сушка выполняется в течение некоторого заранее предусмотренного программой промежутка времени, то в машинах с датчиком влажности — до момента, когда достигается заданная остаточная влажность белья. В результате белье не пересушивается, а машина не тратит на работу ни лишнего времени, ни лишней электроэнергии. Чем большим набором датчиков обладает машина, чем шире заложенный в нее спектр программ, тем дороже изделие.

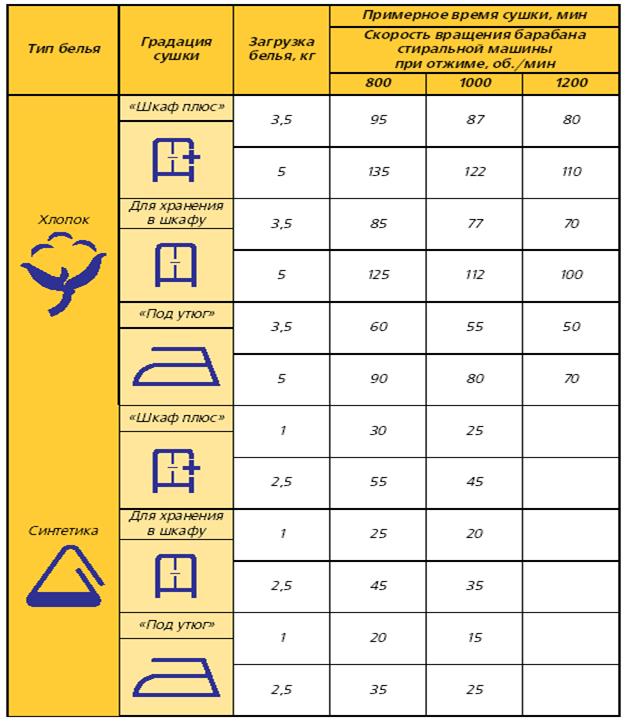

Градации сушки обычно включают в себя три степени:

1) влажная для глажения (также называется сушкой «под утюг»);

2) сухая для хранения в шкафу;

3) абсолютно сухая (иногда называется «шкаф плюс»).

В машинах с электронной системой управления могут быть предусмотрены промежуточные градации сушки, лежащие между перечисленными, а также выше и ниже их, например «слегка влажная», «влажная для машинного глажения» (более влажная, чем для ручного глажения утюгом), «экстрасушка» и т.д.

Приведенные в табл. 2.1 характерные значения времени сушки предварительно отжатого белья являются ориентировочными, поскольку зависят от особенностей каждой конкретной модели сушильной машины. Общим является то, что это время зависит от следующих параметров: – типа белья (хлопок, синтетика); – массы белья, загруженного в барабан сушильной машины; – скорости вращения барабана стиральной машины, при которой белье отжималось после стирки; – заданной градации сушки (чем она выше, тем дольше длится сушка). Другая дополнительная программа — режим быстрой сушки, который рекомендуется для мелких вещей. Во многих моделях машин предусмотрена функция задержки пуска (от 1 до 9 ч, а в некоторых моделях и до 24 ч), позволяющая перенести работу машины на ночные часы, когда действует льготный тариф на электроэнергию. Еще одна интересная функция — защита от сминания. Чтобы загруженное в машину белье не слеживалось, барабан все время поворачивается, причем, если задействован режим задержки пуска программы, машина так и будет ворошить белье, пока не начнет выполняться основная программа. После завершения сушки машина будет продолжать переворачивать белье, пока владелец не извлечет его из барабана.

В современных моделях предусматривается подача звукового сигнала о завершении программы, обратный отсчет времени, оставшегося до окончания сушки с индикацией этого времени на цифровом дисплее, световой сигнал, напоминающий о необходимости очистить фильтр.

Компоновочная схема сушильной машины ARISTON

Принципиальные схемы конвективной сушки

Кроме простой однократной воздушной сушки, когда воздух нагревается и один проходит через сушильную камеру (см. рис. 14.6, г) существует ряд других вариантов.

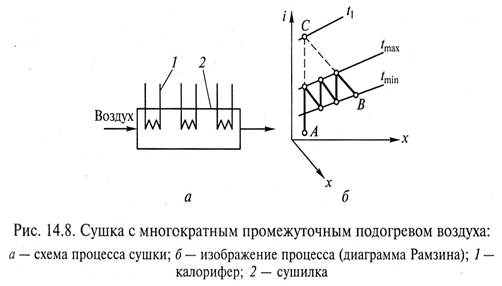

Сушка с многократным промежуточным подогревом воздуха (рис. 14.8). Для осуществления процесса обычно принимают максимальные и минимальные значения температур воздуха tmax и tmin. Воздух предварительно нагревается калориферами 1 до tmax и после этого взаимодействует с влажным материалом в сушилке 2, охлаждаясь до температуры tmin. Затем воздух вновь нагревают до температуры tmax и направляют для взаимодействия с влажным материалом, температура воздуха понижается до tmin и т. д. Конечные параметры воздуха в этом случае определяются точкой В.

Рассмотренный вариант сушки характеризуется тем, что требуемое количество теплоты подводится к высушиваемому материалу при пониженной температуре воздуха. Пунктирные линии показывают, что для сушки без промежуточного подогрева воздуха потребовалось бы предварительное нагревание его до температуры t1 (точка С), более высокой, чем tmax.

Сушка с частичным возвратом отработавшего воздуха (рис. 14.9). Исходный воздух смешивается с частью отработавшего воздуха,

который возвращается на вход в сушилку вентилятором 3 (линии АС и ВС), далее нагревается калорифером 1 до требуемой температуры tD и после этого взаимодействует с высушиваемым материалом в сушилке 2. Особенностями этого варианта сушки по сравнению с сушкой при однократном проходе воздуха являются пониженная температура воздуха при контактировании его с влажным материалом, повышенное начальное влагосодержание воздуха, его больший объемный расход и линейная скорость воздуха в сушильной камере, приводящая к увеличению коэффициентов массоотдачи.

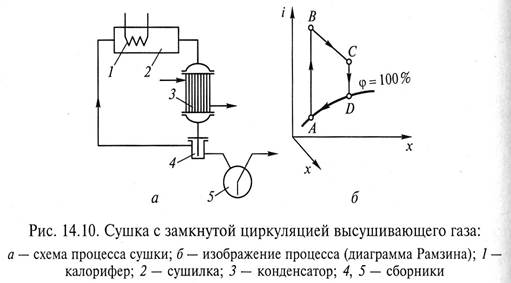

Сушка с замкнутой циркуляцией высушивающего газа (рис. 14.10, а). Применяется в тех случаях, когда в качестве высушивающего газа используют чистые и дорогостоящие газы, либо осуществляется сушка вредных, токсичных продуктов. В этих условиях отработав‑

ший газ не может отводиться в атмосферу, и появляется необходимость замкнутой его циркуляции с последующей утилизацией.

Процесс осуществляется следующим образом. Полностью насыщенный водяными парами газ нагревается калорифером 1 (это соответствует линии АВ на рис. 14.10, б), в результате чего резко снижается его относительная влажность и одновременно возрастает высушивающая способность. После этого газ взаимодействует с влажным материалом в сушилке 2 (этот процесс отражается линией ВС), насыщаясь влагой. Увлажненный газ охлаждается до точки росы в конденсаторе 3 (этому соответствует линия CD),

часть находящейся в нем влаги конденсируется в результате дополнительного охлаждения воздуха и собирается в сборнике 4 (кривая DA). Затем газ вновь направляется на нагревание и сушку, а сконденсированная жидкость отводится в сборник 5.

Следует подчеркнуть, что, используя тот или иной рабочий вариант сушки, можно лишь ускорить или замедлить процесс массопередачи, сделать более мягкими или более жесткими условия его проведения, но нельзя существенно повлиять на расход теплоты, поскольку она, как было показано, определяется только начальными и конечными параметрами высушивающего газа.

Контактная сушка

Контактная сушка, или сушка на греющих поверхностях, осуществляется при атмосферном давлении и под вакуумом, понижающим температуру сушки и увеличивающим ее скорость.

Материальный баланс контактной сушки можно описать уравнениями (14.8) и (14.9).

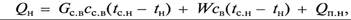

Тепловой баланс контактной сушки отражает два периода осуществления процесса: нагревание материала до начальной температуры сушки и собственно сушка.

Соответственно расход теплоты на нагрев материала (первый период процесса контактной сушки) составит

где Qс.в – количество сухого вещества, содержащегося в подаваемом на сушку влажном материале; сс..в – теплоемкость сухого вещества; tc. н, tн – начальные температуры сушки и влажного материала; W — количество влаги, содержащееся в исходном материале и испаряющееся в процессе сушки; св – теплоемкость влаги; Qп. н – потери в окружающую среду при нагревании материала.

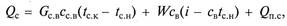

Расход теплоты собственно на сушку (второй период) составляет

где tс. к – конечная температура сушки; i – энтальпия водяных паров, образующихся при сушке; Qп. с – потери теплоты в окружающую среду при сушке.

Радиационная сушка осуществляется подводом к материалу тепловой энергии потоком инфракрасных лучей. Поскольку удельные тепловые потоки к материалу в десятки раз превышают соответствующие величины при контактной и конвективной сушке, происходит интенсивный нагрев и испарение влаги из высушиваемых тел.

В качестве нагревающих устройств при радиационной сушке применяют либо специальные электролампы с увеличенными нитями накаливания, либо экраны или панели, нагреваемые газом или электрическим током. В современных установках эффективно используются излучающие насадки с беспламенными горелками. Радиационные сушилки компактны и эффективны для сушки тонколистовых материалов и окрашенных поверхностей.

Диэлектрическая сушка (сушка токами высокой частоты) предназначена для высушивания толстослойных материалов, когда необходимо регулировать скорость сушки, температуру и влажность не только на поверхности, но и в глубине материала.

Физические основы диэлектрической сушки заключаются в том, что под действием электрического поля ионы и электроны в материале меняют направление движения синхронно с изменением заряда электродов, полярные молекулы приобретают вращательное движение, а неполярные молекулы поляризуются в результате смещения их зарядов. Эти процессы приводят к выделению теплоты , которая равномерно нагревает материал, способствуя перемещению влаги к периферийным слоями испарению ее с поверхности тела.

Таким образом можно сушить материалы, обладающие диэлектрическими свойствами. Однако диэлектрическая сушка требует расходов энергии, в несколько раз превышающих соответствующие расходы на контактную или конвективную сушку, а также более сложного и дорогого оборудования.

Сублимационная сушка – удаление влаги, находящейся в материале в виде льда, переводом в пар, минуя жидкое состояние. Теплота, расходуемая на испарение влаги, подводится к материалу излучением от обогреваемых теплоносителем (горячей водой) полых плит. Остаточное давление в сублимационных сушилках составляет 13 … 133 Па (0,1… 1,0 мм рт. ст.), температура порядка -50°С.

Сушку производят при мягком обогреве замороженного материала, так как количество передаваемой теплоты не должно превышать ее расход на сублимацию льда без его плавления.

Способ сублимационной сушки дорогостоящ и целесообразен только в тех случаях, когда к высушенному продукту предъявляются высокие требования по сохранению свойств при длительном хранении (в частности, биологических).

Сублимационную сушку применяют для высушивания плазмы крови, лекарственных препаратов, высококачественных продуктов питания и т. д.

Конструкции сушилок

Современная техника сушки чрезвычайно разнообразна. Стремление к интенсификации процессов сушки и производительности единичного агрегата привело к созданию разнообразных конструкций сушильного оборудования.

Сушилки классифицируют:

· по принципу действия (периодические и непрерывные);

· по виду сушильного агента (воздушные, газовые, паровые);

· по величине давления (атмосферные, вакуумные);

· по направлению движения материала и сушильного агента для конвективных сушилок (противоточные, прямоточные, с перекрестным током);

· по состоянию высушиваемого слоя (неподвижный, движущийся, взвешенный и фонтанирующий);

· по способу подвода теплоты к высушиваемому материалу (контактные (кондуктивные), конвективные (воздушные и газовые), специальные).

Сушилки для контактной сушки используют в тех случаях, когда непосредственный контакт высушиваемого материала и сушильного агента недопустимы.

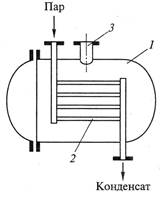

Сушильный шкаф – сушилка периодического действия (рис. 14.11), представляющая собой горизонтальный цилиндрический корпус 1 с греющими плитами 2, на которых располагается высушиваемый материал. Шкафы могут работать как при атмосферном давлении, так и под вакуумом. Образовавшиеся пары отводятся через патрубок 3.

К недостаткам сушильных шкафов относятся невозможность проведения непрерывных процессов, наличие ручных операций, малая производительность. Сушильные шкафы применяют в малотоннажных и штучных производствах, для сушки разнородных материалов.

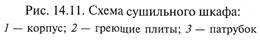

Гребковые сушилки являются более сложными аппаратами (рис. 14.12). Обычно они имеют горизонтальный цилиндрический корпус 1, внутри которого находится гребковая мешалка 6. Аппарат снабжен загрузочным 4 и разгрузочным 3 люками, паровой рубашкой 2. Патрубок 5 служит для отвода паров, образующихся при сушке, либо в атмосферу, либо в вакуум-конденсационную систему. Высушиваемый материал заполняет обычно 0,2 … 0,3 общего объема аппарата. Гребки мешалки расположены под углом к оси аппарата и могут вращаться в различных направлениях. Благодаря этому материал перемещается слева направо либо справа налево. В процессе сушки, а также выгрузки высушенного материала из аппарата направление вращения мешалки периодически изменяют.

Вальцовые сушилки применяются для сушки пастообразных и липких материалов. Сушка в них осуществляется на наружных поверхностях пустотелых вращающихся барабанов, в которые подается теплоноситель (насыщенный водяной пар). Образовавшийся ‘ в результате сушки за один оборот барабана тонкий слой материала снимается ножом.

Вальцовые сушилки могут быть как одно-, так и двухвальцовыми.

Все приведенные конструкции могут работать под вакуумом, что имеет ряд существенных преимуществ перед сушкой при атмосферном давлении: независимость процесса от атмосферных условий; создание стерильности среды; сушка при низких температурах, что особенно важно для обработки веществ, не выдерживающих высокотемпературного нагрева; быстрота сушки; меньший расход теплоты; меньшие габаритные размеры установки; возможность более полного улавливания ценных или вредных паров, выделяющихся при сушке; пожаробезопасность.

К недостаткам вакуум-сушки следует отнести более высокую стоимость сушильного агрегата (который включает кроме сушилки с нагревательными элементами конденсатор для конденсации отгоняющихся паров и вакуум-насос для создания разрежения в системе).

Конвективные (воздушные) сушилки как правило состоят из трех основных элементов: камеры, в которой происходит контакт высушиваемого материала с сушильным агентом, узлов подогрева и транспорта сушильного агента.

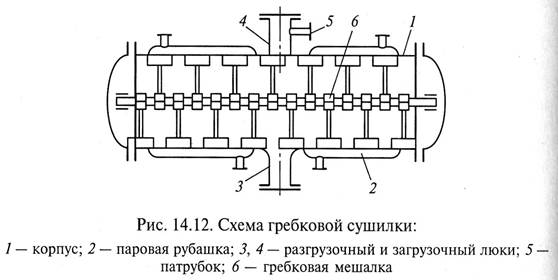

Камерные сушилки являются простейшими сушилками периодического действия. Высушиваемый материал располагается в камерной сушилке (рис. 14.13) на полках 2, смонтированных внутри камеры 1. Сушильный агент (горячий воздух) перемещается между полками над слоем высушиваемого материала. Свежий воздух засасывается вентилятором 4 через окно 5 и подогревается в калориферах 3. Отработавший воздух отводится в атмосферу через окно 7 либо возвращается в калорифер через окно 6.

Камерные сушилки применяют главным образом при высушивании материалов, требующих длительной сушки или сложного индивидуального режима, а также для высушивания небольших партий материалов.

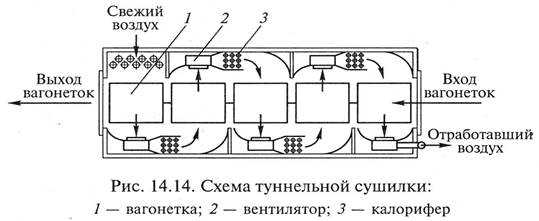

Туннельные сушилки (рис. 14.14) представляют собой длинные камеры, внутри которых по рельсам перемещаются вагонетки 1 с высушиваемым материалом. Нагретый в калориферах 3 воздух, подаваемый вентиляторами 2, обтекает лотки или противни (размещенные на вагонетках) прямо- или противотоком (или перекрестным током). По сравнению с камерными сушилками, туннельные более удобны, так как в них сушка идет непрерывно, но затрачивается много ручного труда при их обслуживании (разгрузка, выгрузка и т.д.). Туннельные сушилки используются при сушке штучных изделий (кирпича, керамики), окрашенных и лакированных металлических поверхностей, пищевых продуктов и т. п.

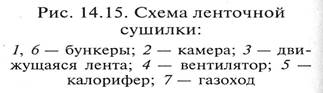

Ленточные сушилки

(рис. 14.15), предназначенные для сушки сыпучих материалов, представляют собой камеру

2

, в которой расположены одна или несколько движущихся бесконечных лент

3

. Пересыпание материала с ленты на ленту способствует его перемешиванию, что ускоряет процесс сушки. Загрузка матери‑

ала в сушилку осуществляется через бункер 1, выгрузка – через бункер 6. По отношению к материалу воздух, подаваемый вентилятором 4 и нагреваемый калорифером 5, может двигаться в этих сушилках прямотоком, противотоком, поперек движения ленты, а также направляться сквозь слой материала, лежащего на перфорированной ленте. Отвод отработавшего воздуха осуществляется через газоход 7.

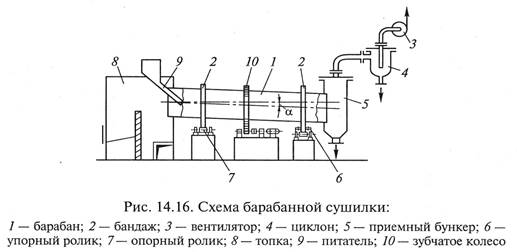

Барабанные сушилки (рис. 14.16) применяют для сушки различных сыпучих материалов. Основным узлом этих сушилок является полый барабан 1, установленный под небольшим углом а к горизонту. Барабан снабжен бандажами 2, каждый из которых катится по двум опорным роликам 7 и фиксируется упорными роликами 6. Барабан приводится во вращение с помощью зубчатого колеса 10, насаженного на барабан. Влажный материал вводится в барабан через питатель 9. При вращении барабана высушиваемый материал пересыпается и движется к приемному бункеру 5. За время пребывания материала в барабане происходит его высушивание при взаимодействии с газообразным теплоносителем. Обычно теплоносителем являются топочные газы, которые поступают в барабан из топки 8.

Для равномерного распределения материала по поперечному сечению барабана и улучшения его взаимодействия с газом в барабане устанавливают распределительные насадки. Теплоноситель может двигаться по отношению к высушиваемому материалу как прямотоком, таки противотоком.

Отработавшие газы отсасываются через циклон 4 вентилятором 3.

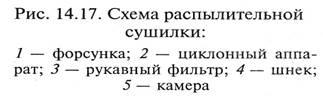

Распылительные сушилки (рис. 14.17) применяют для сушки жидких пищевых продуктов, ферментов и растворов минеральных солей, красителей и т. д. Сушилки представляют собой камеру 5 (полую башню с диаметром до 5 м и высотой до 8 м), в верхней части которой распыливается высушиваемый материал через форсунки 1 или с помощью центробежных распылителей. Высушенный продукт в виде порошка шнеком 4 отводится из сушилки. Скорость сушки велика, время сушки снижается до сотых долей секунды.

Поскольку скорость сушильного агента составляет порядка 0,4 м/с, для улавливания унесенного им высушенного материала его пропускают через систему пылеуловителей: циклонный аппарат

2

и рукавный фильтр

3

. Уловленный материал собирается шнеком

4

. Поверхность контакта капель с воздухом достигает 300 м

2

на 1 дм

3

высушиваемого материала. С помощью распылительных сушилок получают продукт однородного монодисперсного состава.

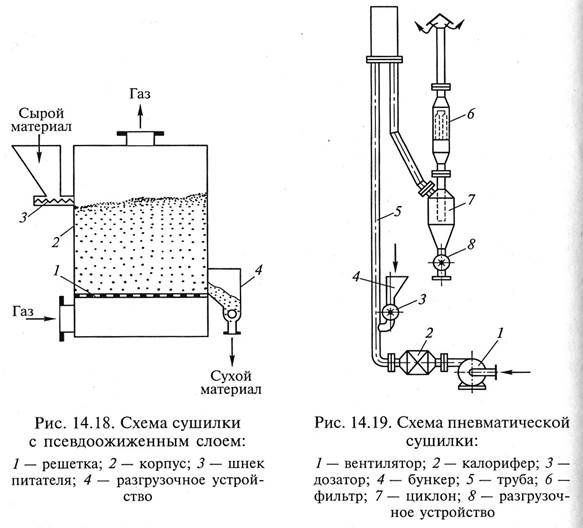

Сушилки со взвешенным (псевдоожиженным) слоем (рис. 14.18) применяют для сушки сыпучих материалов (зерна, минеральных солей, угля и т. п.), а также паст и растворов. Сырой материал с шнека питателя 3 поступает в корпус 2, через отверстия в решетке 1 поступает снизу газ, сухое вещество удаляется через разгрузочное устройство 4. В промышленности применяют аппараты круглого и прямоугольного сечения, одно- и многокамерные, аэрофонтанные, с кипящим, виброожиженным или с фонтанирующим слоем. В последнее время эти сушилки получают все большее применение.

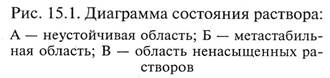

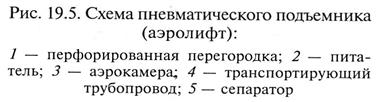

Пневматические сушилки (рис. 14.19) применяют для интенсивного удаления свободной (поверхностной) влаги. Линейная скорость воздуха в сушильной трубе должна быть больше скорости уноса высушиваемых частиц. Практически принимают, что 1 кг воздуха перемещает по пневматической трубе от 8 до 20 кг высушиваемого материала.

Высушиваемый материал подается из бункера 4 дозатором 3 в вертикальную трубу 5, по которой движется воздух, подаваемый

вентилятором 1 и нагреваемый калорифером 2. Отделение высушенного в трубе 5 материала от сушильного агента осуществляется в циклоне 7 и фильтре 6, разгрузка – через устройство 8.

Контрольные вопросы

1. В чем заключаются назначение и основные принципы процесса сушки?

2. Какие виды сушки различают по способу подвода теплоты к влажному материалу?

3. Какими параметрами определяется равновесие в процессе сушки?

4. Каким образом выражается концентрация влаги в различных материалах?

5. Какими периодами определяется кинетика процесса конвективной сушки?

6. Каково назначение диаграммы состояния влажного атмосферного воздуха (i – х)?

7. Какие существуют принципиальные схемы конвективной сушки и как они изображаются на диаграмме i — x?

8. Какие основные типы контактных и конвективных сушилок существуют?

§

КРИСТАЛЛИЗАЦИЯ

Кристаллизация – массообменный процесс перехода вещества из раствора (или расплава) в твердую фазу. Особенностью процесса кристаллизации является возможность получения распределяемого компонента в чистом виде, связанная с различной растворимостью выделяемого вещества и примесей, которые остаются в растворе.

Кристаллизация сопровождается явлениями полиморфизма, образования кристаллогидратов и изоморфизма.

Полиморфизм – явление образования при различных термодинамических условиях одними тем же веществом разных по симметрии и форме кристаллов.

Кристаллогидраты – кристаллы, содержащие в структуре химически связанные молекулы воды, причем одно и то же вещество в зависимости от условий кристаллизации и хранения может включать различное число молекул воды.

Изоморфизм – явление образования смешанных кристаллов из химически однотипных и сходных по кристаллографическим признакам веществ.

Кристаллизация осуществляется вследствие изменения растворимости кристаллизуемого компонента в исходной смеси.

Растворы, находящиеся в равновесии с твердой фазой при определенной температуре, называют насыщенными. Вещества, у которых растворимость увеличивается с ростом температуры, называют веществами с положительной растворимостью. Вещества с растворимостью, понижающейся с увеличением температуры, называются веществами с обратной растворимостью.

Если концентрация вещества превышает его растворимость, растворы называются пересыщенными и являются нестабильными, легко переходя в состояние насыщения. При этом из них выпадает часть твердой фазы.

Растворимость в зависимости от свойств растворенного вещества и растворителя в определенном температурном интервале характеризуется кривой растворимости.

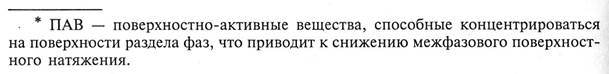

На диаграмме состояния (рис. 15.1) растворов нанесены линии растворимости некоторого вещества в зависимости от температуры. Область А называется неустойчивой, или лабильной; область Б – относительно устойчивой, или метастабильной, и область В — область ненасыщенных растворов.

Пересыщенные растворы с концентрациями, соответствующими лабильной области, кристаллизуются мгновенно, в метастабильной же области эти растворы какое-то время остаются без изменения.

Границы метастабильной области зависят от температуры раствора, скорости его охлаждения, перемешивания и других факторов.

Скорость процесса кристаллизации зависит от температуры раствора, степени его пересыщения, скорости образования зародышей кристаллов, интенсивности перемешивания и других факторов.

Зародыши (или центры) кристаллизации образуются из пересыщенных или переохлажденных растворов самопроизвольно. Скорость их образования может быть увеличена повышением температуры, перемешиванием, встряхиванием, присутствием примесей (например, ПАВ*), ультразвуковым воздействием и др.

Различают две стадии образования кристалла: возникновение в пересыщенном растворе центра кристаллизации (зародыша); рост кристалла на основе этого зародыша (при условии его термодинамической устойчивости).

Размеры получаемых кристаллов зависят в первую очередь от условий кристаллизации и времени осуществления процесса. Кроме

этого, на их гранулометрический состав влияют скорость зародышеобразования, скорость роста кристаллов, дробление частиц в ходе процесса в результате соударения друг с другом столкновения со стенками аппаратуры, агрегации и т. д.

Различают кристаллизацию из растворов, наиболее часто используемую в технологических процессах, и кристаллизацию из расплавов. Одновременное получение большого числа кристаллов, частности в производстве минеральных удобрений, называется массовой кристаллизацией.

Кристаллизацию из растворов осуществляют изогидрическим способом – изменением температуры (для веществ с прямой растворимостью – понижением температуры; для веществ с обратной растворимостью – повышением температуры) или изотермическим способом – удалением части растворителя испарением или вымораживанием; добавлением в раствор веществ, связывающих растворитель.

Кристаллизация из расплава, осуществляемая постепенным его охлаждением с целью получения отливок, монокристаллов, пластинок, гранул и др.

Комбинированные способы кристаллизации, к которым относятся вакуум-кристаллизация, кристаллизация с испарением части растворителя в потоке носителя (чаще всего воздуха) и фракционная кристаллизация, используемая для разделения бинарных многокомпонентных расплавов на индивидуальные компоненты или фракции, содержащие определенные компоненты.

Материальный баланс

Материальный баланс потоков, участвующих в процессе кристаллизации, записывается в общем виде уравнением

где Gн – количество раствора, поступающего на кристаллизацию; Gк – количество маточного раствора после кристаллизации; L – число образовавшихся кристаллов; W – количество удаленного растворителя.

Баланс кристаллизующегося вещества записывается в виде

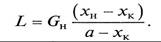

где хн, хк — массовые доли растворенного вещества в исходном и маточном растворах; а – массовая доля безводного вещества в кристаллогидрате.

Совместное решение уравнений (15.1) и (15.2) позволяет получить уравнение для определения числа образовавшихся кристаллов в процессе изотермической кристаллизации

Для изогидрической кристаллизации (W = 0) уравнение (15.3) упрощается:

Тепловой баланс процесса изогидрической кристаллизации может быть записан в виде

где сн, ск, сL, сох – теплоемкости исходного и маточного растворов, кристаллов и охлаждающего агента; tн, tк, tL, tox. н, toх. к – температуры исходного и маточного растворов, кристаллов, начальная и конечная охлаждающего агента; Wох – поток охлаждающего агента; qкрист – теплота кристаллизации; Qп – потери теплоты.

Уравнения (15.4) и (15.1) позволяют определить расход охлаждающего агента для осуществления процесса изогидрической кристаллизации

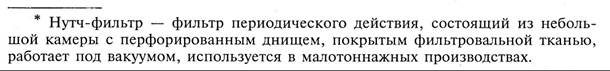

Тепловой баланс процесса кристаллизации методом удаления растворителя при нагревании раствора глухим паром может быть записан в виде

где Dгр. п – расход греющего пара; iS, iконд, iW — энтальпии греющего пара, конденсата и удаленного в виде пара растворителя соответственно.

По уравнению (15.6) определяют необходимый расход греющего пара

§

Технологический процесс кристаллизации из растворов состоит из следующих стадий: кристаллизация; отделение образовавшихся кристаллов; перекристаллизация; промывка и сушка кристаллов. Последние две стадии не являются обязательными и назначаются в соответствии с требованиями к конечному продукту.

Первая из стадий осуществляется в аппаратах специальных конструкций – кристаллизаторах.

Различие требований к целевому продукту и условий осуществления процесса обусловило многообразие конструкций кристаллизаторов.

По способу работы они делятся на аппараты периодического и непрерывного действия.

Аппараты периодического действия используют обычно в кристаллизационных установках небольшой производительности. Они достаточно экономичны, просты по конструкции и обеспечивают требуемое качество продукта. Недостатком является относительно большая доля вспомогательных операций (загрузки, разгрузки и т. д.).

Кристаллизаторы непрерывного действия применяют в условиях обеспечения высокой производительности.

По способу создания пересыщения все кристаллизаторы можно разделить на выпарные, охладительные, испарительные, химические и др.

Выпарные кристаллизаторы, используемые для проведения изотермической кристаллизации с удалением части растворителя в виде пара, чаще всего представляют выпарные аппараты (см. гл. 7) с внутренней циркуляционной трубой, подвесной греющей камерой, выносной греющей камерой и другие, как при естественной, таки вынужденной циркуляции раствора. Однако при кристаллизации возникают специфические условия – наличие твердой фазы в растворе, возможность отложения кристаллов на стенках аппарата и греющих трубках, необходимость регулирования размера кристаллов в продукте. Все это требует ряда изменений в конструкции обычных выпарных аппаратов.

На рис. 15.2 изображен выпарной аппарат – кристаллизатор 1 с подвесной нагревательной камерой 2 и двумя работающими поочередно нутч-фильтрами* 3 для отделения кристаллов.

Выпарной аппарат – кристаллизатор 1 с вынесенной нагревательной камерой 2 и сборником кристаллов 3 показан на рис. 15.3.

Охладительные кристаллизаторы применяют для изогидрической кристаллизации растворов веществ с прямой растворимостью.

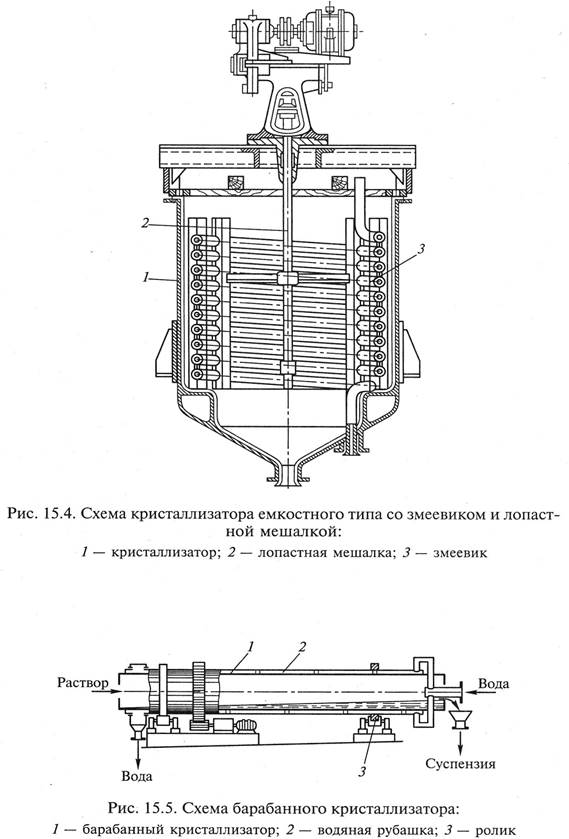

В малотоннажных производствах применяют кристаллизаторы, оборудованные перемешивающими устройствами, теплообменными рубашками или змеевиками. На рис. 15.4 показан кристаллизатор 1 емкостного типа со змеевиком 3, расположенным внутри аппарата, и лопастной мешалкой 2.

Для непрерывной кристаллизации применяют барабанный кристаллизатор 1 (рис. 15.5), представляющий собой цилиндрический сосуд с водяной рубашкой 2, установленный на роликах 3 под небольшим углом к горизонту. Недостатком этих аппаратов является значительная кристаллизация внутренней поверхности

аппарата, поэтому для разрушения кристаллов на стенке в барабан могут помещать специальные насадки (цепи и штанги).

Испарительные кристаллизаторы можно разделить на кристаллизаторы с воздушным охлаждением и вакуум-кристаллизаторы.

В аппаратах первой группы охлаждение раствора производится путем непосредственного соприкосновения его с воздухом. Вследствие этого одновременно с охлаждением происходит испарение части растворителя.

В вакуум-кристаллизаторах создается пониженное давление с помощью вакуум-насоса, что способствует испарению части растворителя с одновременным охлаждением раствора.

Аппараты этого типа нашли широкое распространение в промышленности благодаря высокой производительности, герметичности, простоте изготовления и обслуживания, надежности в работе.

Химические кристаллизаторы используются для проведения в одном аппарате химической реакции и кристаллизации образующейся при этом твердой фазы.

Контрольные вопросы

1. В чем заключаются назначение и основные принципы процесса кристаллизации?

2. Какие технические способы процесса кристаллизации используют в промышленности?

3. Какие типы аппаратов используются для осуществления процесса кристаллизации?

МЕМБРАННЫЕ ПРОЦЕССЫ

Мембранные процессы – процессы разделения смесей на компоненты посредством полупроницаемых перегородок (мембран). При взаимодействии с мембраной из исходной смеси выделяются прошедший через нее чистый компонент – пермеат и оставшийся перед мембраной концентрированный (очищенный) продукт — ретант.

Основными характеристиками мембранного процесса являются:

· проницаемость, или удельная производительность, G, определяемая как

где W – расход пермеата; F – поверхность мембраны;

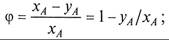

· селективность (избирательность) φ:

· фактор разделения αАB:

где xА, хB – мольные концентрации компонентов А и В в исходной смеси, уА, уB – мольные концентрации компонентов А и В в пермеате.

К мембранным процессам относятся:

· баромембранные процессы разделения жидких сред, включающие микрофильтрацию, ультрафильтрацию и обратный осмос*. Эти процессы в указанной последовательности отличаются уменьшением размеров задерживаемых частиц и молекул, а также возрастанием необходимого для этого давления, которое является движущей силой процесса.

В отличие от процесса фильтрации при осуществлении баромембранных процессов на поверхности мембраны осадок практически не образуется, а образуются два раствора различной концентрации.

Микрофильтрация применяется для очистки жидкостей от коллоидных частиц и микрочастиц (0,02 … 10 мкм). Перепад давлений в процессе составляет 0,1…1,0 МПа.

Ультрафильтрация применяется для разделения растворов высоко- и низкомолекулярных соединений. Мембраной задерживаются частицы (молекулы) размером 0,001…0,02 мкм (молекулярные массы 300 …300000). Перепад давлений на мембране составляет 0,1…2,0 МПа.

Обратный осмос применяется для разделения растворов низкомолекулярных веществ (0,0001 … 0,001 мкм). Рабочий перепад давлений должен превышать осмотическое давление для данных растворов и составляет обычно 1,0…25,0 МПа;

· диализ – процесс мембранного разделения растворов веществ, отличающихся друг от друга по молекулярным массам, движущей силой которого является разность концентраций компонентов по обе стороны мембраны;

· электродиализ – мембранный процесс, применяемый для разделения электролитов. Перенос ионов через мембрану в данном случае осуществляется под действием разности электрических потенциалов, являющейся движущей силой процесса;

· испарение через мембрану (первапорация) – разделение жидких смесей, при котором исходный раствор контактирует с мембраной с одной ее стороны, а проникающий компонент в виде паров отводится с другой стороны мембраны в вакуум или поток инертного газа;

· диффузионное разделение газов – разделение, основанное на различных коэффициентах диффузии газов через непористые полимерные мембраны под действием градиента концентраций.

Мембранные процессы нашли широкое применение в различных технологических операциях: очистка и концентрирование растворов; разделение 6лизкокипящих компонентов, азеотропных и нетермостойких смесей; отделение высокомолекулярных веществ от низкомолекулярных растворителей; водоподготовка и глубокая очистка сточных води т. д.

Достоинствами мембранных процессов являются: возможность непрерывного их осуществления, низкие энергетические затраты, невысокие температуры осуществления процесса, легкость сочетания с другими процессами разделения, высокая селективность при разделении практически любых систем благодаря широкому диапазону существующих мембран и их свойствам, возможность масштабирования процесса.

Основным недостатком данного процесса является относительная недолговечность функционирования мембран.

Мембраны

Для эффективного осуществления мембранных процессов разделения необходим в первую очередь правильный выбор самой мембраны, к которой предъявляется ряд важных требований: высокие разделительная способность (селективность) и удельная

производительность (проницаемость), химическая стойкость, механическая прочность, относительно низкая стоимость, постоянство характеристик мембран в процессе эксплуатации.

К основным типам промышленных мембран относятся:

· пористые мембраны, осуществляющие разделение по размеру частиц. Эти мембраны используют для микрофильтрации и ультрафильтрации. Высокая селективность может быть достигнута, когда размер растворенного (диспергированного) вещества больше, чем размер пор в мембране. Селективность в основном определяется соотношением размера пори размера разделяемых частиц, причем материал мембраны относительно мало влияет на показатели процесса разделения;

· непористые мембраны, способные отделять друг от друга молекулы примерно одинакового размера. Разделение происходит из-за различных коэффициентов диффузии разделяемых веществ через мембрану. Таким образом, селективность и проницаемость таких мембран определяется свойствами материала, из которого они изготовлены. Мембраны такого типа используются в процессах первапорации и газоразделении;

· жидкие мембраны, в которых определяющую роль играют молекулы-переносчики, находящиеся внутри пор данной мембраны. Перемещаемый компонент может быть газообразным или жидким, ионным или неионным.

По природе мембран различают: живые (биологические); из природных веществ (модифицированные и регенерированные); неорганические (металлические, керамические, стеклянные и т. п.) и синтетические органические (полимерные: полиэтилен, полипропилен, фторопласт, ацетилацетат и т.д.).

§

Основные требования, предъявляемые к аппаратам для мембранного разделения смесей, сводятся к следующим: большая удельная рабочая поверхность мембран в единице объема аппарата; равномерное распределение разделяемой смеси вдоль поверхности мембраны; создание относительно высоких скоростей ее движения относительно мембраны с целью уменьшения влияния эффекта поляризационной концентрации; герметичность; прочность; простота сборки и монтажа; надежность в эксплуатации.

Применяемые в настоящее время мембранные устройства для разделения смесей в соответствии с их конструктивными особенностями можно отнести к аппаратам: с плоскокамерными мембранными элементами; с трубчатыми мембранными элементами; со спиральными мембранными элементами; с мембранами в виде полых волокон.

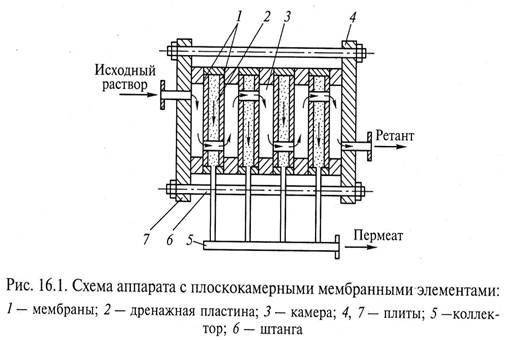

Аппараты с плоскокамерными фильтрующими элементами (рис. 16.1) имеют относительно невысокую производительность и включают параллельно установленные разделяющие элементы, состоящие из двух мембран 1, расположенных с противоположных сторон плоской пористой дренажной пластины 2, предназначенной для сбора и стока пермеата. Разделяющие элементы расположены на небольшом расстоянии друг от друга (0,5 … 5 мм), образуя камеры 3 для протока разделяемой смеси. Пакет разделяющих элементов зажимается между двумя плитами 4, 7 и стягивается штангами 6. Исходный раствор последовательно перетекает через все камеры,

концентрируется и в виде концентрата (ретанта) выводится из аппарата. Пермеат, прошедший через мембраны, поступает в пористые дренажные пластины и через коллектор 5 также выводится из аппарата.

В качестве дренажных элементов используют пластины из металла или пластмассы с каналами для отвода пермеата; пористые металлокерамические и пластмассовые листовые материалы; ткани из натуральных, искусственных, синтетических и металлических волокон; различные виды бумаги, фетра, войлока и т. д. Форма элементов чаще всего квадратная (прямоугольная), но может быть и круглой (эллиптической).

Аппараты этого типа простыв изготовлении, удобны в монтаже и эксплуатации. Однако имеют низкое значение удельной поверхности мембран, приходящейся на единицу объема аппарата (60…300 м2/м3), а также требуют ручной сборки и разборки при замене мембран.

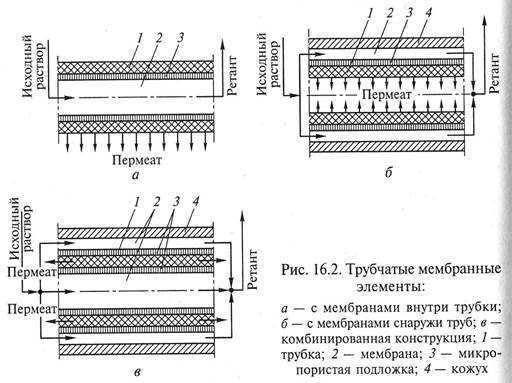

Аппараты с трубчатыми мембранными элементами (рис. 16.2) состоят из мембран и дренажного каркаса. Дренажный каркас со

стоит из трубки 1, выполненной из пористого материала (металлокерамика, пластмасса, металлическая сетка и т.д.), обеспечивающей отвод пермеата, и микропористой подложки 3, исключающей вдавливание мембран 2 в каналы трубок под внешним давлением.

Мембранные элементы в трубчатых аппаратах могут располагаться внутри (рис. 16.2, а) и снаружи (рис. 16.2, б) трубок в кожухе 4, а расположение мембран также может быть комбинированным (рис. 16.2, в).

В промышленности широко применяют мембранные аппараты

с внутренней установкой мембран. К преимуществам этих устройств относятся: малая материалоемкость; низкое гидравлическое сопротивление; равномерное движение потока вдоль поверхности мембраны и отсутствие застойных зон; удобство сборки и разборки; герметичность конструкции.

Однако этот аппарат имеет относительно низкую удельную поверхность мембран на единицу объема (60…200 м2/м3) и требует ручной сборки и разборки конструкции.

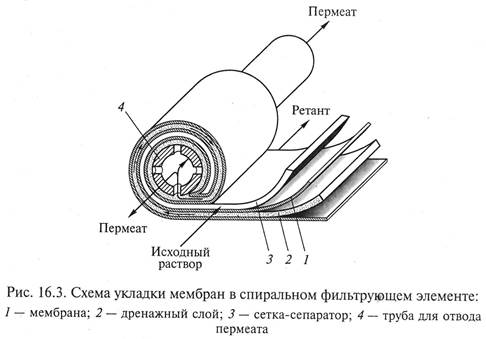

Аппараты со спиральными мембранными элементами имеют значительно более высокую удельную поверхность мембран на единицу объема (300… 800 м2/м3). Это обеспечивается использованием спиральных мембранных элементов, устанавливаемых в цилиндрический корпус высокого давления.

Спиральный мембранный элемент (рис. 16.3) состоит из двух мембран 1, расположенных с противоположных сторон дренаж нога слоя 2 и накручиваемых в виде спирали на трубу отвода пермеата 4. Вместе с пакетом мембран накручивается сетка-сепаратор 3, образующая спиральный канал, в который под давлением подается разделяемая смесь. В процессе навивки торцы дренажного слоя с мембранами проклеивают для герметизации. Исходная смесь перемещается по каналу, образованному сеткой-сепаратором 3, вдоль оси навивки и выгружается с противоположного конца в виде концентрата (ретанта). Прошедший через мембраны пермеат движется по спиральному дренажному пористому слою к центральной оси и попадает в фильтроотводящую трубу, по которой и выводится из аппарата.

К достоинствам аппаратов со спиральными мембранными элементами относятся: высокая производительность; малая материалоемкость; большая плотность упаковки; механизированная сборка мембранных элементов.

Недостатки аппаратов этого типа: сложность монтажа пакетов; необходимость замены всего пакета при повреждении мембраны; высокое гидравлическое сопротивление.

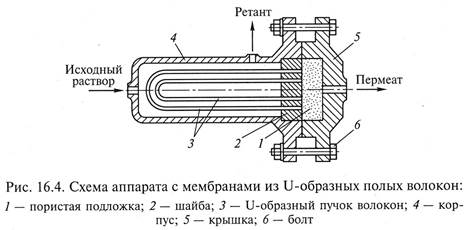

Аппараты с мембранами в виде полых волокон имеют очень высокую плотность укладки мембран, равную 20 000 … 30 000 м2/м3. Эта величина достигается благодаря использованию мембран из полых волокон диаметром 45 …200 мкм (толщина стенки 10…50 мкм) для осуществления процессов обратного осмоса и диаметром

200…1000 мкм (толщина стенки 50…200 мкм) для проведения процессов ультрафильтрации. Полые мембранные волокна могут

выдерживать значительные давления (1…10 МПа), поэтому необходимость в дренажных и поддерживающих устройствах отсутствует. При этом исходный раствор при различных конструкциях аппаратов может подаваться как внутрь полых волокон, таки снаружи.

Существует большое число аппаратов с мембранами из полых волокон, отличающихся в первую очередь относительным расположением (плетением) волокон (параллельным, цилиндрическим, U-образным, сферическими и т.д.).

На рис. 16.4 представлен аппарат с мембранами при U-образном расположении волокон. Мембранный элемент в этом устройстве выполнен из U-образного пучка 3 волокон длиной 1,5…2 м и шайбы 2, служащей для склеивания открытых концов полых волокон. Шайба 2 опирается на пористую подложку 1. Шайба с подложкой зажата посредством фланцевого соединения болтами 6 между корпусом 4 и крышкой 5. Аппараты этого типа просты по устройству; технологичны в изготовлении; легки и удобны в сборке и эксплуатации; имеют низкую материалоемкость.

Недостатки таких аппаратов – повышенные требования к предварительной очистке разделяемых смесей от взвеси; замена всего пучка в случае разрыва одного из волокон; довольно сложная система герметизации; уменьшение (до 10 %) рабочей поверхности волокон при вклеивании их в шайбу 2.

Контрольные вопросы

1. В чем заключается сущность процесса мембранного разделения?

2. Какие процессы относятся к мембранным?

3. Какие типы мембран используются в промышленности?

4. Какие факторы оказывают основное влияние на процесс мембранного разделения?

5. Какие типы аппаратов используются для осуществления процессов

мембранного разделения?

§

Измельчение – процесс многократного разрушения твердого тела на части под действием внешних сил, превышающих силы молекулярного притяжения в измельчаемом теле.

Процесс измельчения сопровождается многократным увеличением удельной поверхности измельчаемого материала, что позволяет резко интенсифицировать химические и массообменные процессы, скорость которых определяется площадью межфазного взаимодействия.

При проведении процессов измельчения учитывают следующие свойства твердых тел:

· прочность при сжатии и изломе:

Очень прочные………………………………………………………………> 1800

Прочные……………………………………………………………………..1500…1800

Средней прочности……………………………………………………..1000…1500

Мягкие…………………………………………………………………………500…1000

Особо мягкие………………………………………………………………..100…500

С низкой механической прочностью…………………………< 100

· твердость оценивается по 10-балльной шкале Мооса. За нулевой балл принята твердость талька, за десятый – твердость алмаза. Твердость твердых тел определяет не только параметры проведения процесса измельчения, но и скорость изнашивания применяемых при этом рабочих органов машин.

Поскольку исходный измельченный материал содержит частицы различного размера, для их характеристик используют следующие величины: наибольший dmax и наименьший dmin диаметры частиц в анализируемом материале, размах варьирования R = dmin/dmax, средний диаметр частиц dср.

Так как частицы твердого материала имеют неправильную форму, при расчетах используют их эквивалентный диаметр либо размер отверстий сит, через который они просеиваются.

Важное значение для оценки измельченного материала имеет удельная поверхность его частиц, а также гранулометрический состав, характеризующий долю или процент массы частиц каждого класса крупности в пробе.

Процесс измельчения характеризуется степенью измельчения – отношением среднего размера твердого тела до измельчения dср. н к среднему размеру материала после измельчения dср. к

В зависимости от назначения оборудования меняется и степень измельчения, которая для машин крупного измельчения составляет i = 3 … 8, для мелкого и тонкого измельчения – до i = 100.

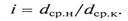

В зависимости от крупности исходного и измельченного твердого материала различают процессы дробления и измельчения. Эти процессы в зависимости от конечной крупности получаемого материала, условно разделены на несколько стадий, представленных в табл. 17.1.

Дробление твердых материалов обычно осуществляют сухим способом, а тонкое измельчение – мокрым способом, что исключает пылеобразование и облегчает транспортирование получаемых продуктов.

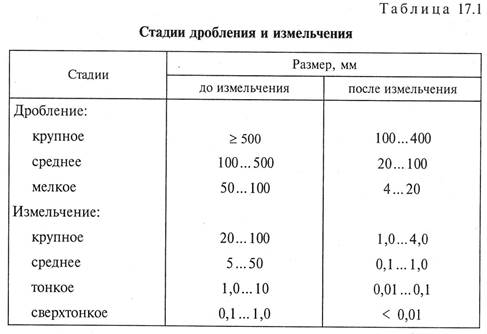

Основными способами измельчения являются удар, раздавливание, истирание, раскалывание и резание (рис. 17.1).

При ударе (рис. 17.1, а, б) под действием динамических нагрузок в теле возникают напряжения, приводящие к его разрушению. При этом различают разрушение при стесненном и свободном

ударе. Стесненный удар обеспечивается наличием нескольких рабочих органов, оказывающих воздействие на тело. Свободный удар обеспечивается столкновением с рабочим органом машины или другим измельчаемым телом. Удар применяется в роторных и молотковых дробилках, молотковых и струйных мельницах, дезинтеграторах.

При раздавливании (рис. 17.1, в) определяющими являются напряжения сжатия под действием статической нагрузки между рабочими органами. Раздавливание применяется в щековых дробилках.

При истирании (рис. 17.1, г) основные разрушающие напряжения – напряжения сдвига. Истирание в комбинации с раздавливанием применяется в валковых и шаровых мельницах, валковых и конусных дробилках.

При раскалывании (рис. 17.1, д) в теле создаются изгибающие напряжения, этот способ измельчения применяется в дискозу6ых дробилках.

При резании (рис. 17.1, е) возникают напряжения сдвига, этот способ применяется при измельчении пластичных материалов, древесных отходов, бумаги и т. п.

Схемы измельчения

Осуществление процесса измельчения любым способом связано с затратой большого количества энергии, поэтому основной принцип, положенный в основу схемы измельчения, — «не дробить ничего лишнего». Полученный после каждой стадии измельченный продукт подвергается рассеву (классификации). Более крупные куски возвращаются на повторное измельчение, а куски требуемых размеров поступают на следующую стадию.

При этом, чем прочнее материал, тем меньше выбирается значение степени измельчения, а следовательно, увеличивается число самих стадий.

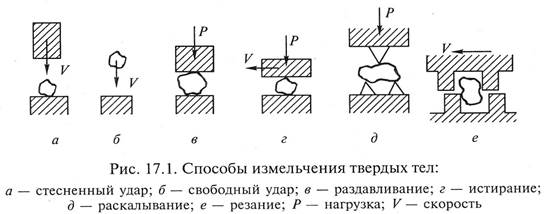

Измельчение может осуществляться в открытом и замкнутом циклах, а также в один или несколько приемов.

При измельчении в открытом цикле (рис. 17.2, а, б) твердый материал проходит через измельчающее устройство только один раз. По такой схеме проводят измельчение, когда нет необходимости соблюдать четкий размер частиц в продуктах размола. В ряде случаев для сокращения энергозатрат исходный материал классифицируют и измельчают только крупные куски, а отделенную мелочь присоединяют к конечному продукту (см. рис. 17.2, б).

При измельчении в замкнутом цикле (рис. 17.2, в, г) измельчающая машина функционирует совместно с классифицирующим и транспортирующими устройствами, при помощи которых крупный продукт непрерывно возвращается на повторное измельчение. Такие схемы, позволяющие рационально использовать энергию и повысить производительность оборудования, используют для получения конечного продукта однородного состава.

Количество материала, возвращаемого на повторное измельчение, называемое циркуляционной нагрузкой, может изменяться в пределах 25…600 % от количества исходного материала.

§

Измельчающее оборудование классифицируют:

· по организации процесса (периодические и непрерывные);

· по крупности измельчаемого продукта (машины крупного, среднего и мелкого дробления, тонкого и коллоидного измельчения);

· по применяемому в них способу измельчения (раскалывающего и разламывающего действия; раздавливающего действия; истирающего и раздавливающего действия; ударного действия; ударного и истирающего действия; коллоидное измельчение).

Наиболее общим является способ классификации по виду энергии, используемой для измельчения: механические дробилки; механические мельницы (с мелющими телами); взрывные, пневматические, электрогидравлические, электроимпульсные, электротермические размольно-дробильные аппараты; аэродинамические и пневмомеханические мельницы (струйные аппараты без мелющих тел).

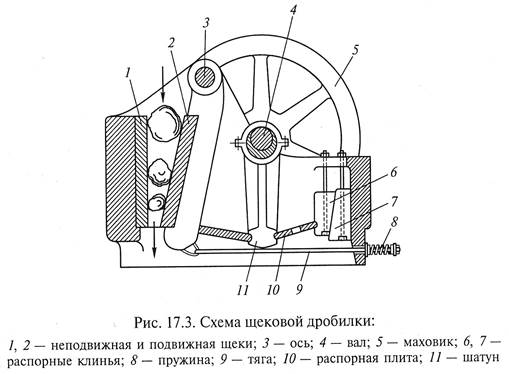

Щёковые дробилки (рис. 17.3) применяют для дробления крупного кускового материала. Состоит из неподвижной щеки 1 и подвижной щеки 2, шарнирно подвешенной на оси 3 таким образом, что при качании она то приближается к неподвижной щеке, то удаляется от нее. Движения эти создаются вращением вала 4, сообщающего возвратно-поступательное движение шатуну 11, соединенному с распорными плитами 10. Плиты 10 шарнирно соединены с подвижной щекой 2 и распорными клиньями 6 и 7, позволяющими изменять ширину выпускной щели, а следовательно, и степень измельчения материала.

Дробление твердого материала, подаваемого сверху, осуществляется в момент сближения подвижной щеки и неподвижной. При прохождении между ними вниз размер частиц измельчаемого продукта уменьшается. Перемещение подвижной щеки в период холостого хода осуществляется под действием собственного веса и тяги 9 с пружиной 8.

Поскольку цикл работы щековой дробилки состоит из периодов измельчения (с затратой энергии) и холостого хода (без затрат энергии), нагрузка на приводной двигатель является неравномерной. C целью ее выравнивания вал 4 сна6жен двумя маховиками 5, аккумулирующими энергию при холостом ходе и отдающими ее при рабочем ходе.

Достоинства щековых дробилок – простота и надежность конструкции, широкая область применения, компактность и легкость обслуживания.

Недостатки – периодический характер воздействия дробящего усилия и неуравновешенность движущихся масс, вызывающие шум и вибрацию.

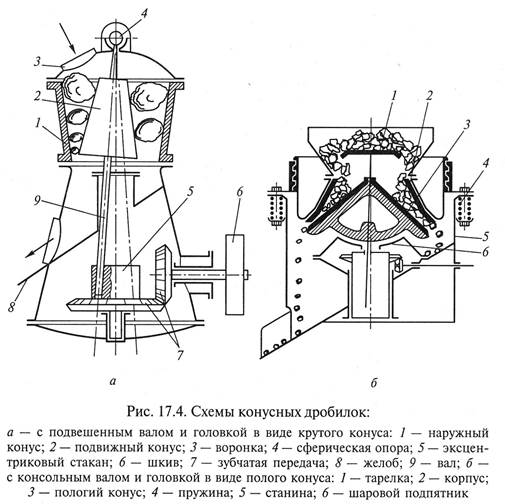

Конусные дробилки применяют для крупного, среднего и мелкого измельчения, они отличаются постоянным воздействием на дробимый материал дробящей поверхностью.

Известны два типа конусных дробилок.

1. Конусная дробилка с подвесным валом и головкой в виде крутого конуса (рис. 17.4, а) состоит из наружного конуса 1, внутри которого помещен подвижный дробящий конус 2, установленный на валу 9, подвешенном на сферической опоре 4. Нижний конец вала 9 свободно вставлен в эксцентриковый стакан 5, который получает вращение от шкива 6 через зубчатую передачу 7. Благодаря наличию эксцентриситета геометрические оси наружного и внутреннего конусов не совпадают, а имеют лишь общую точку пересечения в месте подвеса. Поэтому при вращении эксцентрикового стакана 5 ось вала 9 описывает коническую поверхность вокруг этой точки, т. е. совершает круговое, так называемое, гирационное качание. Вместе с валом круговые качания совершает и дробящий конус. Он не вращается принудительно от приводного механизма машины, а только катится по внутренней поверхности наружного конуса; при приближении к нему материал измельчается, а при отдалении от него – опускается вниз к разгрузочному отверстию.

Материал загружается в дробилку через воронку 3, а измельченный продукт разгружается либо по наклонному желобу 8 сбоку, либо под дробилку, уменьшая ее высоту и предотвращая забивание ее материалом.

2. Конусная дробилка с консольным валом и головкой в виде полого конуса (грибовидная дробилка) (рис. 17.4, б) отличается от описанной ранее формой головки и корпуса. Корпус 2 представляет собой конус, расширяющийся в ту же сторону, что и пологий конус 3 дробящей головки, причем их стенки на определенной длине параллельны и образуют узкую щель (зону параллельности). Корпус 2 связан, и станина 5 амортизируется пружинами 4, расположенными по периметру корпуса.

Основной вал дробилки установлен консольно и опирается на шаровой подпятник 6; на верхнем конце вала установлена тарелка 1, с которой куски материала равномерно сбрасываются в дробилку при качаниях вала. Степень измельчения регулируется подъемом или опусканием корпуса.

В грибовидных дробилках достигаются большая производительность и высокая степень измельчения (i = 10…30).

Для более мелкого измельчения применяют короткоконусные дробилки с большей зоной параллельности и большим углом наклона конуса.

Достоинства конусных дробилок: высокая производительность из-за непрерывности измельчения материала одновременно раздавливанием и изгибом; спокойная, уравновешенная работа; высокая степень измельчения.

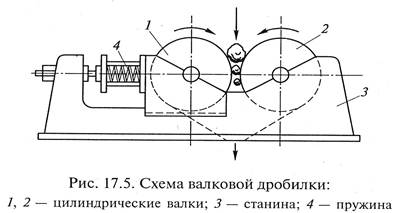

Валковая дробилка (рис. 17.5) состоит из двух параллельно расположенных гладких или зубчатых цилиндрических валков 1 и 2, установленных в станине 3 машины и вращающихся навстречу

друг другу. При вращении они захватывают поступающий сверху материал и дробят его раздавливанием.

Для предохранения валков от аварии в случае попадания в них кусков более твердых материалов валок 1 устанавливается в подвижных подшипниках и удерживается в заданном положении силой пружин 4, которые при увеличении давления позволяют валку отходить влево. Степень измельчения валковой дробилки не более 10 и регулируется изменением расстояния между валками. В зависимости от свойств исходного материала степень измельчения составляет i = 10…15 для зубчатых и i = 3…8 для гладких валков.

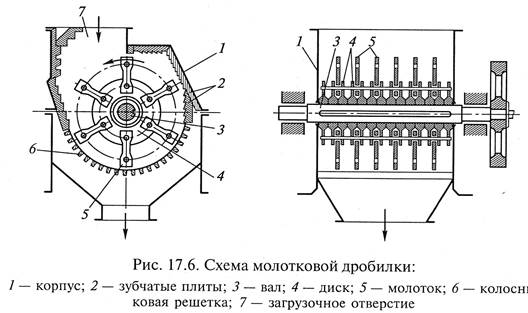

Молотковые дробилки (рис. 17.6) – машины ударного действия и используются, как правило, для измельчения малоабразивных материалов.

В корпусе 1 дробилки, футерованном броневыми зубчатыми плитами 2, на горизонтальном вращающемся валу 3 насажены

диски 4 с шарнирно закрепленными на них ударными молотками 5. Исходный материал подается через загрузочное отверстие 7, подхватывается молотками, частично разбивается ими на лету, а частично измельчается ударом о плиты корпуса. Измельченный материал высыпается из машины через колосниковую решетку 6. Конечные размеры измельчаемого материала определяются размерами отверстий разгрузочной решетки.

Молотковые дробилки различают по числу роторов (одно- и двухроторные), а также по расположению молотков в одной или нескольких плоскостях вращения (одно- и многорядные). Степень измельчения в однороторных дробилках i = 10…15, в двухроторных i = 30…40.

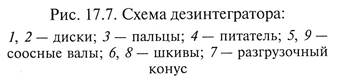

Дезинтегратор (рис. 17.7) состоит из двух дисков 1 и 2, закрепленных на соосных валах 5 и 9. Диски приводятся во вращение в противоположных направлениях от шкивов 6 и 8. На дисках по концентрическим окружностям расположены пальцы (била) 3. Каждый ряд пальцев одного диска расположен с небольшим зазором между двумя рядами пальцев другого диска.

Материал поступает в дезинтегратор сбоку через питатель 4 и измельчается ударами быстровращающихся пальцев. Измельченный материал удаляется через разгрузочный конус 7.

Достоинства дезинтеграторов – простота устройства и компактность, высокие производительность и степень измельчения, надежность в работе.

Недостатки – повышенное изнашивание консольно закрепленных пальцев; большое пылеобразование; значительный расход энергии.

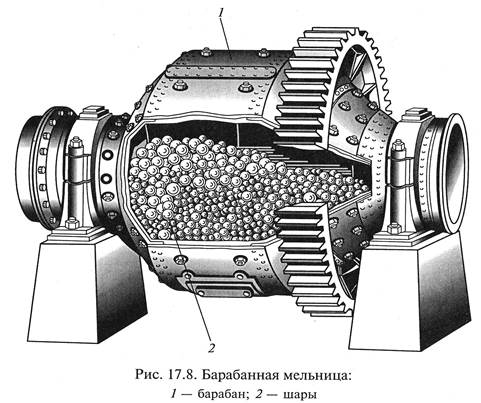

Барабанные мельницы

являются одними из самых распространенных машин, которые могут использоваться для грубого, среднего, тонкого и сверхтонкого измельчения. По принципу действия барабанные мельницы относятся к машинам ударно-истирающего действия и по способу возбуждения движения мелющих тел делятся на мельницы с вращающимся барабаном, вибрационные и центро6ежныe.

Вращающаяся барабанная мельница (рис. 17.8) представляет собой враща‑

ющийся барабан 1, в который помещены дробящие тела (шары) 2 и измельчаемый материал. При вращении барабана шары и материал под действием трения и центробежной силы поднимаются до некоторой высоты, а затем падают и скатываются вниз. Измельчение материала при этом происходит как от удара падающих шаров, так и от истирания его между шарами и внутренней поверхностью мельницы.

Вращающиеся барабанные мельницы могут работать как периодически, так и непрерывно.

Эти мельницы хорошо работают, если влажность измельчаемого материала меньше 5 %. При влажности измельчаемого материала 8…15 % мельница пёрестает работать из-за налипания материала на шары. Однако, начиная с влажности 20 … 30 % и выше,

мельница вновь начинает работать, даже более эффективно по сравнению с размолом сухого вещества.

Шаровые мельницы отличаются универсальностью, постоянством степени измельчения в течение длительного периода работы, надежностью, безопасностью и простотой обслуживания.

Недостатки шаровых мельниц – громоздкость и большой вес; низкий КПД; изнашивание мелющих тел (шаров) и загрязнение материала продуктами изнашивания, шум во время работы.

Коллоидные измельчители обеспечивают величину измельчаемого продукта менее микрона. Измельчение осуществляется чаще всего мокрым способом. Основными частями коллоидного измельчителя являются корпус с коническим гнездом и ротор. Между конической поверхностью корпуса и поверхностью ротора устанавливается зазор для подачи суспензии, равный долям миллиметра, в котором твердые частицы измельчаются истиранием.

§

Исследования процессов в мельницах показали, что измельченные материалы аккумулируют значительно большую энергию, чем та, что идет на образование новой поверхности. Они также позволили определить, что твердые тела в зависимости от условий измельчения (интенсивности подвода энергии, свойств вещества, длительности процесса и т. д.) аккумулируют 8…30 % подведенной энергии.

Эта энергия делает твердое тело химически столь активным, что становятся возможными химические превращения, которые были в иных условиях нереализуемы.

При создании напряженного состояния твердого тела часть подведенной механической энергии накапливается в нем в виде новой поверхности и линейных точечных дефектов. В свою очередь, химические свойства кристаллов определяются наличием в них дефектов, их природой и концентрацией.

С помощью механической активации изменяется структура твердых тел, ускоряются процессы диффузии при пластических деформациях, образуются активные центры на новых поверхностях (как внешних, таки внутренних), возникают импульсы высоких локальных температур и давлений при продвижении трещин, эмиссия электронов высоких и средних энергий при образовании трещин и т. д.

Эти явления наиболее интенсивны в процессе деформации твердых тел, особенно при высокой скорости подвода к ним энергии. Проведенные исследования показывают, что накопленную энергию можно использовать для интенсификации различных процессов с участием активированной твердой фазы:

· существенного повышения реакционной способности твердых тел;

· ускорения твердофазных и каталитических реакций, реакций в полимерных системах;

· повышения скоростей диффузии, тепло- и массообмена при реализации комбинированных процессов в системах газ – твердое тело, жидкость – твердое тело;

· увеличения растворимости, т. е. скоростей растворения, и сублимации твердых тел.

Контрольные вопросы

1. Какова основная цель процесса измельчения?

2. Какие существуют основные способы измельчения?

3. По каким показателям осуществляют классификацию оборудования для измельчения?

4. Какие устройства используются для осуществления процесса измельчения?

5. В чем заключается сущность механохимической активизации?

Тема 4.2. Классификация, дозирование и

смешивание твердых материалов 6ч., в т.ч. лаб. раб. и практ. занят 2ч.

Классификация материалов. Ситовая классификация материалов и ситовой анализ. Способы грохочения и типы грохотов.

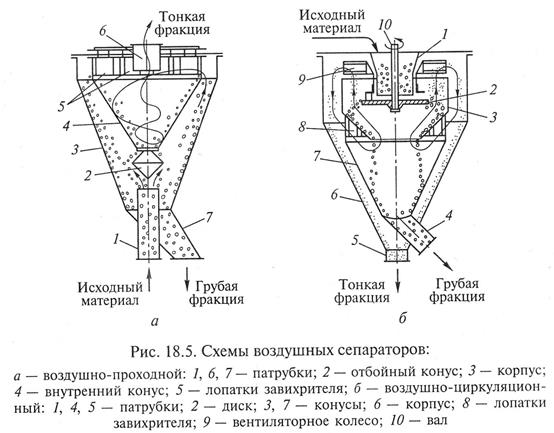

Классификаторы и гидроциклоны. Воздушные сепараторы.

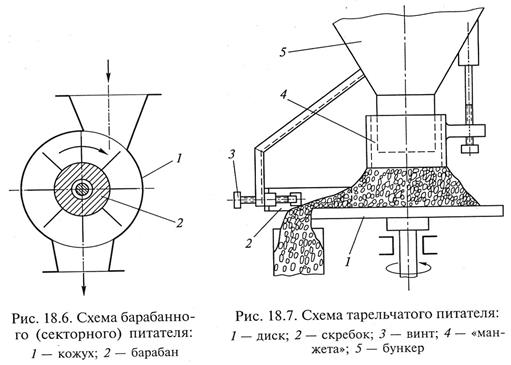

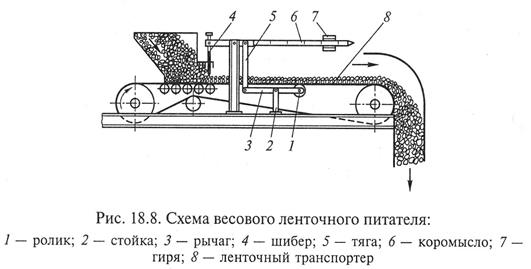

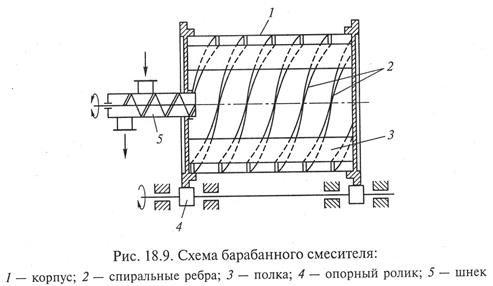

Дозирование и смешивание материалов. Смесители. Дозаторы.

КЛАССИФИКАЦИЯ, ДОЗИРОВАНИЕ И СМЕШЕНИЕ ВЕРДЫХ МАТЕРИАЛОВ

Классификация материалов

Скорость проведения процессов и длительность их осуществления с присутствием твердой фазы (измельчение, растворение, адсорбция, сушка, химические реакции и т.д.) определяются размером частиц, находящихся в обрабатываемой среде. Поэтому для осуществления таких процессов стараются использовать частицы близкого размера, которые получают чаще всего классификацией исходного сырья.

Классификация – процесс разделения сыпучего материала на части (фракции, классы) с различным размером содержащихся в них кусков и частиц.

Основными способами классификации являются:

· грохочение (механическая классификация) – рассев сыпучих материалов на ситах, решетках или других устройствах;

· гидравлическая классификация – разделение смеси твердых частиц на фракции, основанное на их различной скорости осаждения в жидкости;

· воздушное (пневматическое) сепарирование – разделение твердых частиц на фракции, основанное на их различной скорости осаждения в воздухе.

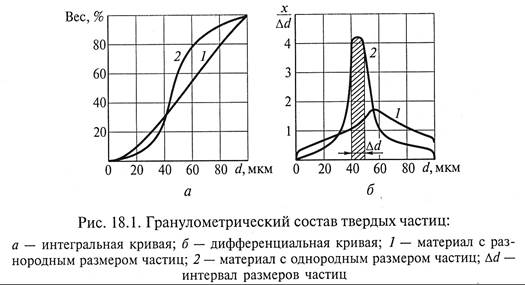

Размер твердых частиц характеризуется их гранулометрическим составом, который выражается либо в виде таблиц, либо графически в виде интегральной (суммарной) или дифференциальной кривой.

Интегральная кривая (рис. 18.1, а) изображает суммарное процентное содержание всех фракций. Дифференциальная кривая (рис. 18.1, б) показывает процентное содержание отдельных фракций в материале. При этом на оси абсцисс откладывается размер час тиц, а на оси ординат – процентное содержание каждой фракции х, отнесенное к интервалу Δd размеров ее частиц. Кривая 1 (см. рис. 18.1) характеризует материал с разнородным размером частиц, кривая 2 – с более однородным размером.

Таким образом, содержание любой фракции равно площади под кривой, отсекаемой граничными размерами рассматриваемой фракции. Соответственно площадь под всей дифференциальной кривой составляет 100%.

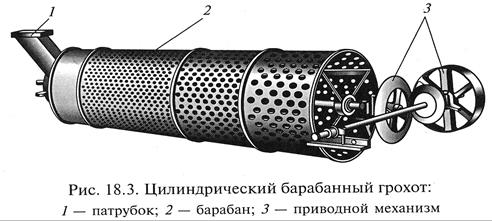

Для гранулометрического анализа твердых веществ на практике применяют следующие методы: ситовый, микроскопический, седиментационный*, гидравлической и воздушной классификации.

При ситовом анализе навеска материала просеивается через набор сит с постепенно уменьшающимися размерами отверстий. Сита характеризуются их номером, который по ГОСТ 3584 соответствует размеру отверстий в миллиметрах. По стандарту Германии номер сита соответствует числу отверстий на 1 см, по стандарту США – числу отверстий («меш») на 1 дюйм (24,5 мм). Материал, прошедший через данное сито, обозначается знаком минус, а оставшийся на сите – плюс. Средний размер фракции на каждом сите обычно принимается как среднеарифметическое значение размеров отверстий этого и вышележащего сита.

При выборе размеров отверстий последовательных сит принимается постоянство отношения размеров отверстий смежных сит. Это отношение называется модулем. В зависимости от выбранного модуля (  по ГОСТ 3584) имеются различные системы серий сит.

по ГОСТ 3584) имеются различные системы серий сит.

Микроскопический анализ заключается в замере под микроскопом с измерительной шкалой частиц пробы. Необходимо учитывать, что микроскопический анализ непосредственно дает не массовые проценты фракций, а процентное число частиц в них. Под микроскопом можно измерить размеры частиц до 0,4 мкм, а при применении ультрафиолетового света – до 0,1 мкм. Электронный микроскоп позволяет видеть частицы размером до 0,001 мкм.

Седиментационный анализ заключается в отстаивании суспензированной пробы материала в инертной жидкости, при этом наблюдается количество осевшего материала за определенные интервалы времени. Пользуясь выражениями для скорости отстаивания частиц определенного размера, можно вычислить размер частиц, которые выпали в ту или иную (по времени отстаивания) фракцию на данной высоте сосуда.

Фракционный анализ может быть выполнен методом гидравлической классификации в восходящем потоке жидкости (воды). При скорости потока, большей скорости осаждения частиц заданного размера, фракция, состоящая из более мелких частиц, уносится с потоком.

При последующем увеличении скорости восходящего потока могут быть отделены все более и более крупные фракции. Аналогичная классификация может быть проведена и в восходящем потоке газа (воздуха).

Грохочение осуществляется на специальных рассеивающих устройствах (грохотах), к которым относятся:

· сита, изготавливаемые с квадратными или прямоугольными отверстиями. В зависимости от их размера различают рассев: грубый (десятки миллиметров), средний (миллиметры), тонкий (десятые доли миллиметров);

· решета, изготавливаемые из металлических листов, в которых штампуют круглые или продолговатые отверстия размером 510 мм;

колосники, представляющие собой стержни, чаще всего трапецеидального сечения. Такая форма препятствует забиванию отверстий, расширяющихся книзу.

Работа грохотов оценивается по двум показателям:

· эффективность грохочения – отношение веса просеянного (нижнего) продукта к общему весу твердого материала того же размера в исходном материале;

· производительность грохота – весовое количество материала, получаемого с 1 м поверхности сита.

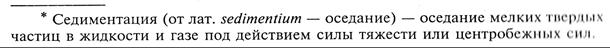

Грохочение осуществляется непрерывно и периодически. В промышленности наибольшее распространение получило многократное непрерывное грохочение, осуществляемое следующими способами:

· от мелкого к крупному – через сита, расположенные в одной плоскости, размеры отверстий которых увеличиваются от каждого предыдущего сита к последующему (рис. 18.2, а);

· от крупного к мелкому – через сита, расположенные один над другим, размеры отверстий которых уменьшаются от верхнего сита к нижнему (рис. 18.2, б);

· комбинированным способом (рис. 18.2, в).

Достоинства грохочения первым способом – удобство обслуживания, ремонта и смены сит, небольшая высота грохота, удобство распределения отдельных фракций продукта по сборникам.

Недостатки – невысокое качество грохочения, так как отверстия мелких сит перекрываются крупными кусками, перегрузка и повышенное изнашивание мелких сит, значительная длина грохота.

Достоинства грохочения вторым способом – лучшее грохочение вследствие отсева в первую очередь наиболее крупны х кусков, меньшее изнашивание сит.

Недостатки – сложность ремонта и смены сит, большая высота грохотов, неудобный отвод готового продукта.

Недостатки первых двух способов грохочения удается в известной мере преодолеть при грохочении комбинированным способом.

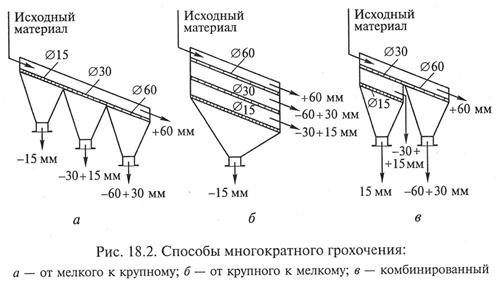

Типы грохотов зависят от формы рабочей поверхности, различают плоские и барабанные (цилиндрические) грохоты. Принцип действия грохотов основан на просеивании сыпучего материала при его движении вдоль рабочей поверхности грохотов.

Плоские грохоты по конструкции рабочей поверхности разделяют на решетчатые, ситовые, колосниковые и валковые.

Для предварительного грохочения (отделения мелочи или больших кусков) используют неподвижные грохоты, рабочая поверхность которых установлена с углом наклона 30…50°, аналогичные конструкциям, изображенным на рис. 18.2. Движение твердых частиц вдоль их поверхности осуществляется путем естественного скатывания материала, однако грохот дает несовершенное разделение частиц по размерам, а также может легко забиваться.

Указанных недостатков частично лишены роликовые грохоты, рабочая поверхность которых состоит из параллельно расположенных валов с насаженными на них роликами или дисками, вращающимися в направлении движения сортируемого материала, причем скорость их вращения постоянно возрастает, что препятствует забиванию зазоров между ними.

Мелкие частицы проваливаются в зазор между роликами, крупные – разгружаются в конце грохота.